Automatisierte Parameteridentifikation für EPS-Motoren

VDI-Tagung Mechatronik 2013, Aachen, 06.-08.03.2013

Dipl.-Ing. Thomas Schubert, Prof. Dr.-Ing. Hermann Henrichfreise

Labor für Mechatronik

Fachhochschule Köln, Institut für Fahrzeugtechnik

50679 Köln, Deutschland

info@clm-online.de

Dipl.-Ing. Emad Farshizadeh

DMecS GmbH & Co. KG

50679 Köln, Deutschland

info@dmecs.de

Kurzfassung

In diesem Beitrag wird ein Prüfstand zur automatisierten Identifikation mechanischer Parameter von Electric Power Ste-ering (EPS-) Motoren vorgestellt. Mit den Ergebnissen aus der Parameteridentifikation werden Regel- und Beobachter-algorithmen für den Prüfstand auf den jeweils eingebauten EPS-Motor abgestimmt, sodass der Prüfstand vielseitig ein-setzbar ist. In einem Hardware-in-the-Loop (HiL-) Betrieb kann der Prüfstand als realitätsnahe Testumgebung für EPS-Motoren und -Steuergeräte genutzt werden [1]. Darüber hinaus sind mit dem Prüfstand Untersuchungen und Optimie-rungen weiterer Eigenschaften von EPS-Motoren und -Steuergeräten durchführbar. So wird gezeigt, dass ohne störende Prüfstandsschwingungen die Drehmoment-Grenzkurve ermittelt und die Momentenwelligkeit bei unterschiedlichen Belastungszuständen untersucht werden kann. Der Prüfstand ist damit weiterhin für die Entwicklung von Vorsteuerun-gen zur Minderung der Momentenwelligkeit von EPS-Motoren geeignet. Dabei beschränkt sich der zu betreibende Auf-wand durch die weitreichende Automatisierung im Wesentlichen auf den Einbau des EPS-Motors in den Prüfstand.

Veröffentlichung (Paper) downloaden:

1 Einleitung

In den letzten Jahren haben sich im Bereich der Servolen-kungen für Personenkraftwagen elektromechanische Lenksysteme (Electric Power Steering, EPS) durchgesetzt. Mit dem hohen Anspruch an Sicherheit und Komfort bei diesen Systemen sind sowohl in der Entwicklungsphase als auch für Serienprodukte umfangreiche Tests not-wendig. Zu diesem Zweck hat das Kölner Labor für Mechatronik (Cologne Laboratory of Mechatronics, CLM) in Kooperation mit der DMecS GmbH & Co. KG einen Prüfstand entwickelt, mit dem im HiL-Betrieb eine realitätsnahe Testumgebung für EPS-Motoren und Steuergeräte geschaffen wird [1]. Um die in [1] gezeigten Ergebnisse zu erreichen, ist der Entwurf der hierzu verwen-deten Regelung mit genauer Kenntnis bestimmter EPS-Motorparameter durchzuführen. Damit die betreffenden Werte möglichst genau und zuverlässig bestimmt werden, wurde eine Vorgehensweise zur automatisierten Parame-teridentifikation für EPS-Motoren mit Hilfe dieses Prüfstands erarbeitet. Mit der Kenntnis der Parameterwer-te eines EPS-Motors wurden darüber hinaus weitere Re-gel- sowie Beobachteralgorithmen für den Prüfstand ent-worfen, mit denen die Untersuchung und Optimierung weiterer EPS-Motoreigenschaften durchgeführt werden können.

2 Prüfstandskonzept

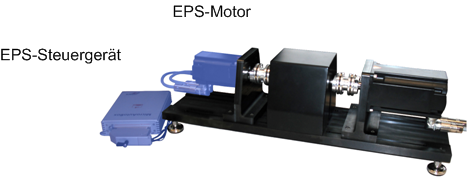

Der in Bild 1 dargestellte Prüfstand besteht aus der Last-maschine, einer Welle, Kupplungen und Sensorik sowie dem zu untersuchenden EPS-Motor und -Steuergerät . Für die Durchführung des Identifikationsprozesses wird über die Lastmaschine der Winkel des EPS-Motors geregelt. Die Regelung wird dabei prototypisch auf einem dSPACE Simulator implementiert. Aufgrund der Elastizität der Welle zwischen Lastmaschine und EPS-Motor treten im Prüfstand Eigenschwingungen im Bereich von 200 Hz auf, die durch die Regelung aktiv gedämpft werden müs-sen. Zudem soll die Regelgröße trotz Störeinflüssen den vorgegebenen Sollzeitverläufen in einem möglichst engen Toleranzband folgen.

Bild 1 Aufbau des Prüfstands

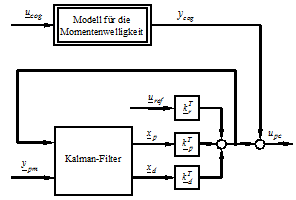

Weil die Parameter des EPS-Motors zu Beginn des Identi-fikationsprozesses nicht genau bekannt sind, muss die Regelung außerdem unempfindlich gegenüber Änderun-gen der Parameter des EPS-Motors sein. Um diese Ziele zu erreichen, kommt die in Bild 2 dargestellte beobach-terbasierte Zustandsregelung [2, 3] zum Einsatz.

Bild 2 Struktur der Prüfstandsregelung

Als Führungsgrößen werden der Winkel, die Winkelge-schwindigkeit und die Winkelbeschleunigung im Vektor über die Verstärkung aufgeschaltet. Mit einem Kalman-Filter für den Gesamtprüfstand werden die Zu-standsgrößen der Regelstrecke und Störgrößen geschätzt und über die Verstärkungen und aufgeschaltet. Durch die Störgrößenbeobachtung und aufschaltung arbeitet die Regelung weitestgehend unabhängig von den Parameterwerten für das kinetische Reibmoment und die viskose Reibung des EPS-Motors. Zudem verbessert ein nichtlineares Modell zur Kompensation der Momentenwelligkeit der Lastmaschine die Regelgüte. Die Regelung wurde so entworfen, dass sie für den typischen Wertebereich der Massenträgheitsmomente von EPS-Motoren genügend große Stabilitätsreserven aufweist.

3 Identifikationsprozess

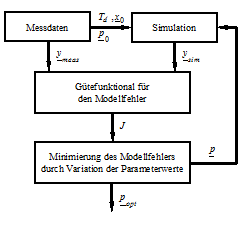

Für die Durchführung des Identifikationsprozesses müssen geeignete Sollzeitverläufe für die Bewegung des EPS-Motors definiert und Experimente am Prüfstand durchgeführt werden. Bei allen durchgeführten Experimenten werden sowohl das antreibende Drehmoment TD des EPS-Motors, als auch die gemessenen Bewegungsgrößen im Vektor ymeas aufgezeichnet. Aus diesen Messdaten werden anschließend die Startparameter p0 ermittelt (s. Kapitel 3.1). Diese Werte dienen zur ersten Parametrierung eines Simulationsmodells des EPS-Motors. Darauf folgt die Optimierung des Modells mit dem in Bild 3 dargestellten iterativen Prozess. Dabei wird im ersten Schritt das Modell mit den Anfangswerten x0 für die Zustandsgrößen versehen und mit den vorliegenden Parame-terwerten für das aufgezeichnete Drehmoment TD die Systemantwort ysim berechnet.

Bild 3 Struktureller Ablauf des Identifikationsprozesses

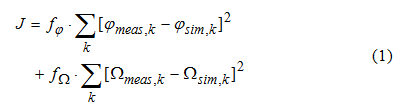

Die Anfangswerte x0 werden dabei ebenfalls den Mess-daten entnommen. Im nächsten Schritt wird als Maß für die Abweichung zwischen den Systemantworten aus Simulation ysim und Messung ymeas der Wert des quadratischen Gütefunktionals

als Summe der gewichteten Fehlerquadrate für den Win-kel und die Winkelgeschwindigkeit des EPS-Motors gebildet. Dieser Wert repräsentiert den Modellfehler. Mit Hilfe eines gradientenbasierten Optimierungsalgorithmus werden iterativ die Parameterwerte p variiert, erneute Simulationen durchgeführt und der Wert des Gütefunktionals bestimmt, bis für diesen ein Minimum gefunden ist. Die mit dem Abschluss des Optimierungsprozesses vorliegenden Parameterwerte popt sind optimal im Sinne einer Beschreibung des EPS-Motorverhaltens mit dem verwendeten Simulationsmodell. Idealerweise sind mit diesen Parameterwerten die simulierten und die