Der mechatronische Entwicklungsprozess am Beispiel der Regelung eines elektromechanischen Positioniersystems

9. IIR F&E-Zukunftsforum Forward 2002, Rüsselsheim, 10. - 11. April 2002

H. Henrichfreise,

Cologne Laboratory of Mechatronics (CLM), Fachhochschule Köln

info@clm-online.de

www.clm-online.de

J. Jusseit, M. Weller,

DMecS Development of Mechatronic Systems GmbH & Co. KG, Köln

info@dmecs.de

www.dmecs.de

Kurzfassung

Am Beispiel der Lageregelung eines elektromechanischen Positioniersystems wird der gesamte mechatronische Entwicklungsprozess durchlaufen. Dabei ist das erste Teilziel der Entwicklung ein optimaler Prototyp der Regelung, der als Referenz für die anschließende Entwicklung von Produktionscode für ein Festkomma-Steuergerät dient. Die dem mechatronischen Entwicklungskreislauf folgende systematische Vorgehensweise und die lückenlose Unterstützung der Entwicklungsstationen durch eine zugeschnittene Werkzeugkette führen in kürzester Zeit zu den gewünschten Ergebnissen. Dabei wird die Bedeutung von Methodenwissen und des Werkzeugeinsatzes auch für die Entwicklung des Steuergerätecodes deutlich. Die Realisierung der Regelung mit Festkomma-Arithmetik zeigt das gleiche sehr gute Führungs- und Störverhalten wie der Gleitkomma-Prototyp.

Veröffentlichung (Paper) downloaden:

1 Einleitung

Innovative Produkte des Maschinenbaus leben vom engen Zusammenwirken mechanischer, elektrotechnischer und informationstechnischer Komponenten. Für die Entwicklung solcher Produkte ist ein neuer ganzheitlicher Ansatz erforderlich, der in der Mechatronik seinen Ausdruck findet. Der zugrundeliegende Entwicklungsprozess verfolgt zunächst die Entwicklung eines optimalen Prototyps für ein Produkt und anschließend dessen Weiterentwicklung zur Serienreife und damit zu einem vermarktbaren Produkt.

Die Vorgehensweise zur Entwicklung eines optimalen Prototyps spiegelt sich im mechatronischen Entwicklungskreislauf wider. Dabei werden ausgehend von einer Produktidee sukzessive die Stationen Modellbildung, Parameteridentifikation, Analyse, Synthese (Steuerungs- und Regelungsentwurf) und Optimierung durchlaufen. Anschließend erfolgt für geeignete Systementwürfe die prototypische Realisierung und die experimentelle Verifikation der Produktidee. Am Ende dieser Endwicklung steht der optimale Prototyp als Vorgabe für die Weiterentwicklung zur Serienreife.

Auf diese Weise wird das im Systemkonzept vorhandene Optimierungspotential ausgeschöpft und werden innovative Produkte kostengünstig und in minimaler Zeit realisiert.

Die Bewältigung der beschriebenen umfassenden Entwicklungsaufgabe erfordert den Einsatz zugeschnittener Software- und Hardwarewerkzeuge. Am Markt weit verbreitet sind Entwicklungsumgebungen wie MATLAB/Simulink und dSPACE-Echtzeitsysteme. Die enthaltenen Toolboxen und Algorithmen sind sehr leistungsfähig, verlangen aber vom Anwender eigene umfangreiche Programmierarbeit und die vollständige Kenntnis der theoretischen Hintergründe. Auf dieser Basis sind zugeschnittene Erweiterungen erforderlich, die es auch dem weniger geübten Anwender ermöglichen, umfassende Entwicklungsaufgaben für mechatronische Produkte zu bearbeiten, und die mit den kommerziell verfügbaren Umgebungen eine geschlossene Werkzeugkette bilden, die den gesamten Entwicklungskreislauf optimal unterstützt.

In diesem Beitrag soll der Einsatz einer solchen Werkzeugkette im mechatronischen Entwicklungsprozess vorgestellt werden. Die Werkzeugkette wurde im Labor für Mechatronik der Fachhochschule Köln (Cologne Laboratory of Mechatronics, CLM) in Zusammenarbeit mit der DMecS Development of Mechatronic Systems GmbH & Co. KG entwickelt.

Als Anwendungsbeispiel wurde die Entwicklung einer optimalen Regelung für ein elektromechanisches Positioniersystem gewählt, das den roten Faden des Beitrages darstellt. Anhand dieses roten Fadens wird die Bedeutung der Werkzeuge für die Durchführung des Systementwurfs und werden die damit erzielbaren Ergebnisse dargestellt. Von den vielseitigen Aufgabenstellungen bei der Weiterentwicklung zur Serienreife wird die Entwicklung von Produktionscode für ein Festkomma-Steuergerät aufgegriffen.

2 Elektromechanisches Positioniersystem

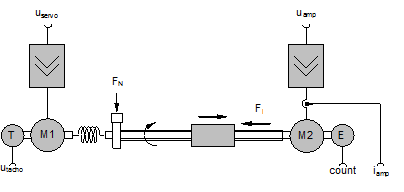

Bild 1 stellt das als Anwendungsbeispiel betrachtete elektromechanische Positioniersystem (EMPS) dar.

Bild 1: EMPS

Es besteht aus einem stromgeregelten Gleichstrommotor auf der Antriebsseite und einer Lineareinheit mit Kugelgewindetrieb auf der Abtriebsseite. Der Kugelgewindetrieb ist spielfrei, er bringt aber als Nachteil eine erhebliche Reibung in das System ein. Durch die elastische Kopplung von An- und Abtriebsseite kommt erschwerend eine schwach gedämpfte elastische Schwingung mit einer Frequenz von etwa 80 Hz hinzu. Diese Frequenz liegt im Bereich der gewünschten Regelungsbandbreite.

Stellgröße in das System ist der Motorstromsollwert uservo, als Messgrößen stehen die Tachospannung utacho für die antriebsseitige Winkelgeschwindigkeit und der Zählerstand count eines inkrementellen Lagegebers für den lastseitigen Winkel zur Verfügung. Die genaue Positionierung des Schlittens wird durch eine externe Störkraft Fl erschwert.

Zusätzlich enthält das System ein Reibrad und einen Lastmotor. Sie dienen der Nachbildung erhöhter Reibung und der Einprägung zusätzlicher Störmomente für die spätere experimentelle Analyse des geregelten Systems.

Das beschriebene EMPS stellt eine Musteranwendung im CLM dar, die von grundlegender Bedeutung für unterschiedlichste Anwendungsbereiche ist. Viele mit diesem System erzielte Ergebnisse konnten bereits auf entsprechende Systeme aus der Fahrzeugtechnik, dem Flugzeugbau und der Antriebstechnik übertragen werden.

Für das EMPS soll im Folgenden eine Lagereglung entworfen werden. Natürlich sind einer solchen Regelung im Fahrzeug, Flugzeug oder einem antriebstechnischen Gesamtsystem weitere Steuerungen und Regelungen überlagert. Zugunsten der Darstellung der Entwicklungsmethodik und des Werkzeugeinsatzes beschränkt sich dieser Beitrag jedoch auf die Ebene der Lageregelung.

3 Modellbildung und Parameteridentifikation

Die erste Station des Entwicklungskreislaufes ist die Modellbildung. Hier wird für die Regelstrecke mit ihren relevanten Eigenschaften ein mathematisches Modell formuliert und auf dem Rechner abgebildet.

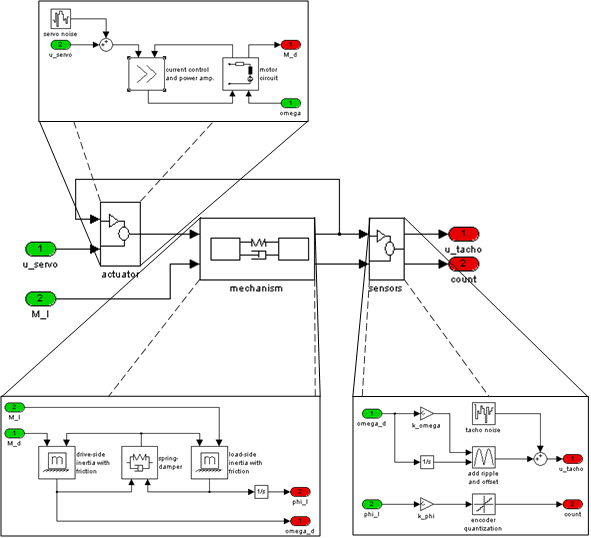

Die Abbildung erfolgt für den Fall des nichtlinearen Modells der Regelstrecke in Form des in Bild 2 dargestellten Simulink-Blockdiagramms. Das Modell wird später für die Simulation des geregelten Systems verwendet.

Die oberste Modellebene zeigt die Modelle der Subsysteme Aktor, Mechanismus (für die mechanische Führungs- und Tragstruktur) und Sensorik. Durch die Verwendung von Blöcken aus einer von CLM und DMecS entwickelten Blockbibliothek mit elektrischen und mechanischen Vierpolen ist der Aufbau der Subsysteme sehr übersichtlich. Für die Entwicklung einer präzisen Lageregelung müssen die an den einzelnen Massen des EMPS angreifenden Reibmomente, die nichtlinear von anderen Systemgrößen abhängen, möglichst realitätsnah nachgebildet werden. Hierfür wurde im CLM ein detailliertes Simulationsmodell entwickelt, das in den Blöcken für die Massen im Subsystem Mechanismus des EMPS zum Einsatz kommt. Nur so kann der Einfluss der Reibmomente auf das Systemverhalten untersucht und können gezielte Gegenmaßnahmen entwickelt werden.

Das Modell für den Aktor enthält den stromgeregelten Motorstromkreis mit PI-Stromregler, Integrator-Anti-Windup, Stromsollwertbegrenzung, Leistungsverstärker, Begrenzung der verfügbaren Klemmspannung und einer Rauschquelle, die Störeinstreuungen global erfasst.

In den Modellen für die Sensoren im Subsystem Sensorik wird die Welligkeit der Tachospannung, Sensorrauschen und Quantisierung berücksichtigt. Diese Effekte spielen wie die Reibung bei hohen Anforderungen an die Lageregelung bezüglich Genauigkeit und Bandbreite (Schnelligkeit) eine wichtige Rolle.

Bild 2: Simulink-Modell der nichtlinearen Regelstrecke

Für die lineare Systemanalyse und den Entwurf einer Regelung mit den Mitteln der linearen Systemtheorie wird weiterhin ein linearisiertes Modell der Regelstrecke benötigt. Die Herleitung dieses Modells findet man in [1].

Nach der Modellbildung folgt als zweite Station des Entwicklungskreislaufes die Parameteridentifikation. Hier werden die Modelle der Regelstrecke an das reale System angepasst. Dies erfolgt bei der bereits festgelegten Modellstruktur (siehe Bild 2) durch die Ermittlung bestmöglicher Parameter für das nichtlineare und lineare Modell. Die Identifikation erfolgt werkzeuggestützt mit den folgenden im CLM entwickelten Tools.

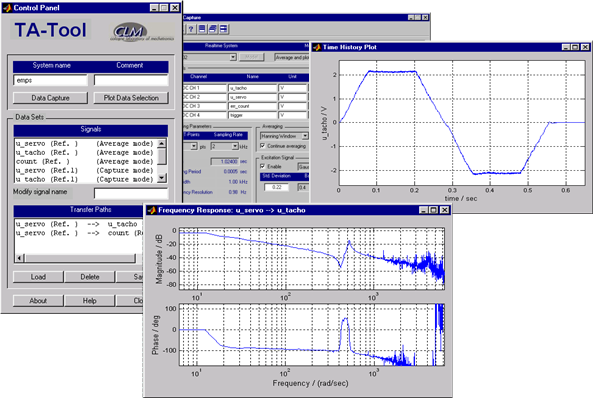

Zunächst wird das Verhalten des realen Systems experimentell ermittelt. Diese Aufgabe übernimmt das Trace und Analysis (TA) Tool. Basierend auf dSPACE Echtzeithardware werden geeignete Anregungssignale erzeugt und die Systemantworten erfasst. Die Weiterverarbeitung der Signale erfolgt auf der Ebene von MATLAB. Das TA-Tool stellt die erfassten Zeitantworten dar, berechnet und plottet auf Knopfdruck gewünschte Funktionen wie Wahrscheinlichkeitsdichten, Spektren, Korrelation, Frequenzgänge und mehr. Die Signalerfassung, Berechnungen und Darstellungen erfolgen gleichzeitig. Das TA-Tool stellt aufbauend auf MATLAB und dSPACE Echtzeitsystemen ohne zusätzliche Investitionen in neue Umgebungen die Funktionalität eines Spektralanalysators zur Verfügung. Bild 3 zeigt die Benutzeroberfläche mit dem Ergebnis einer experimentellen Analyse für das EMPS in Form von gemessenen Zeitantworten und Frequenzgängen.

Bild 3: TA-Tool mit gemessenen Zeitantworten und Frequenzgängen

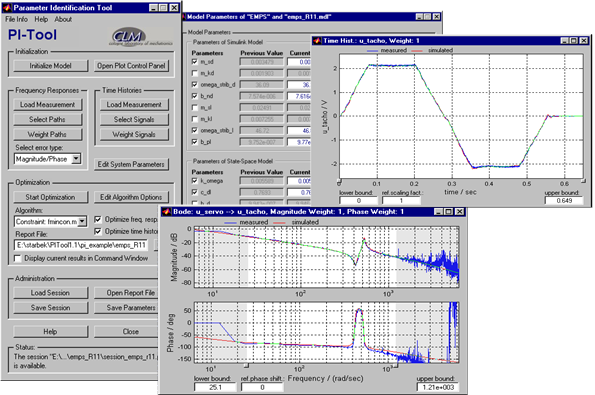

Bild 4: PI-Tool mit Ergebnissen der Modellanpassung

Die eigentliche Parameteridentifikation erfolgt nun mit Hilfe des Parameter Identification (PI) Tools. Ausgangspunkt ist ein Startparametersatz aus Datenblättern, Handrechnungen und Schätzungen. Das Tool minimiert den aus gemessenen und simulierten Zeitantworten und Frequenzgängen gebildeten Modellfehler in Abhängigkeit der für die Identifikation ausgewählten Parameter des nichtlinearen und linearen Modells. Die Modelle in Form des Simulink-Blockdiagramms und eines linearen Zustandsmodells stammen aus der Modellbildung. Als Ergebnis der Identifikation erhält man einen Parametersatz, der für die gewählte Modellstruktur die bestmögliche Übereinstimmung der Antworten der Modelle und des realen Systems ergibt. Bild 4 zeigt die Benutzeroberfläche des PI-Tools und die Ergebnisse der Anpassung der Modelle für das EMPS an die