Einsatz eines detaillierten Modells eines Lenksystems in hochdynamischen HiL-Tests von EPS-Motoren

VDI/VDE Digital-Fachtagung Mechatronik 2021, Darmstadt, 24.-25. März 2021

M. Hemmersbach, H. Briese, M. Haßenberg,

DMecS Development of Mechatronic Systems GmbH und Co. KG,

Gottfried-Hagen-Straße 20

51105 Köln

info@dmecs.de

www.dmecs.de

M. Irmer, H. Henrichfreise,

Technische Hochschule Köln

Labor für Mechatronik (Cologne Laboratory of Mechatronics, CLM),

Betzdorfer Str. 2

50679 Köln

info@clm-online.de

www.clm-online.de

Kurzfassung

Bei der Entwicklung von elektromechanischen Lenksystemen (Electric Power Steering, EPS) sind HiL-Tests ein gängiges Testverfahren. Zur Durchführung der HiL-Tests werden Powerpack-Prüfstände verwendet, mit denen die reale Betriebsumgebung eines EPS-Motors nachgebildet wird.

Der vorliegende Beitrag beschreibt den Einsatz des Powerpack-Prüfstandes aus [1] in hochdynamischen HiL-Tests eines EPS-Motors. Zur möglichst realistischen Nachbildung der Betriebsumgebung des EPS-Motors, wird ein neuartiges, detailliertes Lenkungsmodell [2] als Teilsystem eines Fahrzeugmodells verwendet. Zusammen mit dem Powerpack-Prüfstand und dessen Regelung bildet dieses Modell ein HiL-System, das die Durchführung der HiL-Tests unter Berücksichtigung physikalisch korrekter Parameter aller Teilmodelle ermöglicht.

Mit dem Fishhook und dem doppelten Fahrspurwechsel werden zwei standardisierte Fahrversuche im HiL-Test absolviert. Anhand der Messergebnisse wird die Leistungsfähigkeit des HiL-Systems bei hochdynamischer Anregung nachgewiesen.

Veröffentlichung herunterladen:

1 Einleitung

Bei der Entwicklung von Regelungssystemen ist ein Hardware-in-the-Loop Test (HiL-Test) ein etabliertes Verfahren zur Validierung der korrekten Funktion eines geregelten Aktors in einem Labortest. Ziel des HiL-Tests ist es, die realen Betriebslasten des geregelten Aktors mit einem Prüfstand nachzubilden und so eine realistische Testumgebung für den Aktor und dessen Regelung zu schaffen.

Im Bereich elektromechanischer Lenksysteme (Electric Power Steering, EPS) von Kraftfahrzeugen werden seit Jahren elektrische EPS-Motoren als Aktoren eingesetzt. Hierbei hat sich die Bauweise sogenannter Powerpacks etabliert, bei denen der EPS-Motor zusammen mit der EPS-Regelung in einer Komponente (Powerpack) gefertigt wird.

Im Zuge von Entwicklungsarbeiten werden Powerpacks umfangreichen HiL-Tests an Powerpack-Prüfständen unterzogen. Dabei zählen, neben HiL-Tests zur Validierung der EPS-Regelung, zunehmend auch Tests zur Entwicklung von Fahrerassistenzsystemen und autonomem Fahren zum täglichen Einsatzspektrum von Powerpack-Prüfständen.

Die zur Durchführung der HiL-Tests erforderliche Testumgebung, bestehend aus dem Powerpack-Prüfstand und den Modellen zur Nachbildung der realen Betriebsumgebung eines Powerpacks, muss im Wesentlichen zwei Eigenschaften aufweisen:

- Prüfstandsregelung mit ausreichender Robustheit/Regelgüte/Dynamik.

- Detailliertes Modell der Betriebsumgebung des Powerpacks im realen Fahrzeug.

In der praktischen Anwendung besteht die Herausforderung darin, eine Testumgebung bereit zu stellen, die beiden Eigenschaften gleichermaßen gerecht wird. Nur wenn dies zutrifft kann sichergestellt werden, dass sich das Regelungssystem in Betrieb nehmen lässt und gleichzeitig die Nachbildung der realen Betriebslasten im HiL-Test genau genug ist.

Im vorliegenden Beitrag wird am Beispiel des Powerpack-Prüfstands der Firma (Fa.) DMecS eine HiL-Anwendung gezeigt, die beide Anforderungen erfüllt. Der hierbei verwendete Powerpack-Prüfstand wird in [1] detailliert beschrieben und ist ein eigenständig entwickeltes Produkt der Fa. DMecS, das bei verschiedenen Kunden im Einsatz ist.

Zur Erstellung der HiL-Anwendung wird neben einem zielgerichteten Entwurf der Prüfstandsregelung, eine Einbindung des detaillierten Lenkungsmodells aus [2] in ein Fahrzeugmodell vorgenommen. Die Leistungsfähigkeit der HiL-Anwendung wird abschließend anhand von HiL-Tests zweier hochdynamischer Fahrversuche (Fishhook, doppelter Fahrspurwechsel) gezeigt.

2 Powerpack-Prüfstand

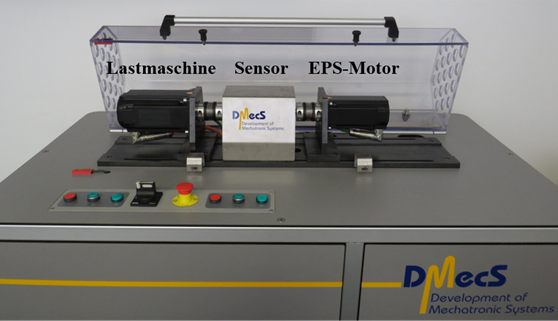

Bild 1 zeigt einen Powerpack-Prüfstand der Fa. DMecS, der zur Erzeugung der Ergebnisse in Kapitel 5 eingesetzt wird. Das Konzept des Powerpack-Prüfstandes resultiert aus der langjährigen Erfahrung von DMecS bei der Entwicklung von EPS-Regelungen, sowie der Weiterentwicklung von Lenkungsprüfständen in diversen Industrieprojekten. Das Anwendungsspektrum des Prüfstandes erstreckt sich von der Systemidentifikation bis hin zu hochdynamischen HiL-Tests von elektrischen Antrieben. Konzeptionell ermöglicht der Prüfstand nicht nur HiL-Tests von Powerpacks aus EPS-Systemen, sondern kann auch zur Entwicklung von elektrischen Antrieben aus anderen Funktionseinheiten eines Fahrzeugs (elektrohydraulisches Bremssystem, Sitzverstellung, Radnabenmotoren, usw.) eingesetzt werden.

Bild 1 Powerpack-Prüfstand

Die Funktionsweise des Prüfstandes im HiL-Test lässt sich anhand des Prüfstandsaufbaus erklären. Wie aus Bild 1 ersichtlich, sind die Lastmaschine sowie der EPS-Motor mit jeweils einer Kupplung über eine Sensoreinheit verbunden. Durch diese Verbindung ist es mit der Lastmaschine möglich, Schnittgrößen (Lage, Winkelgeschwindigkeit oder Moment) am EPS-Motor einzuprägen und dadurch die Nachbildung einer realen Betriebssituation im HiL-Test vorzunehmen.

Aus Bild 1 wird ferner deutlich, dass anstelle eines Powerpacks aus einem Fahrzeug ein Elektromotor vergleichbarer Größe und Leistungsfähigkeit als EPS-Motor verbaut ist. Da dieser Elektromotor nicht über eine integrierte EPS-Regelung verfügt, wird diese in der HiL-Anwendung (vgl. Bild 2) als Teil des Echtzeitsystems realisiert. Der Einsatz des EPS-Motors anstelle eines Powerpacks ist eine Besonderheit des Prüfstandsaufbaus aus Bild 1, die den Einsatzbereich des Prüfstandes über die Entwicklung und den Test von herstellerspezifischen EPS Funktionen hinaus erweitert.

2.1 Prüfstandregelung

Die Nachbildung der realen Betriebsumgebung des EPS-Motors wird durch eine hochdynamische Regelung der Lastmaschine des Powerpack-Prüfstands erreicht. Die hierzu verwendete Regelung wird als Prüfstandsregelung bezeichnet und stellt als Regelgröße eine Schnittgröße an der Welle des EPS-Motors ein. Als Schnittgröße wird, u.a. abhängig von der HiL-Anwendung, entweder die Lage, die Winkelgeschwindigkeit oder das Moment am EPS-Motor verwendet.

Neben einer hohen Regelungsbandbreite ist eine hohe Regelgenauigkeit erforderlich. Dies muss trotz Störungen wie Reibung, Drehmomentwelligkeit und Messrauschen realisiert werden. Etwaige Eigenschwingungen des Prüfstandssystems können durch die Prüfstandsregelung aktiv gedämpft werden.

Um diese Ziele zu erreichen, ist die Prüfstandsregelung als beobachterbasierter Zustandsregler [1] implementiert. Zudem wird die Regelgüte durch ein nichtlineares Modell zur Kompensation der Momentenwelligkeit der Lastmaschine verbessert.

3 HiL-Anwendung

In Bild 2 wird eine Übersicht über das HiL-System gegeben, mit dem die HiL-Tests in Kapitel 5 realisiert werden. Analog zur Grenze zwischen Soft- und Hardware wird in Bild 2 die Unterteilung in „dSPACE Echtzeitsystem“ und „Powerpack-Prüfstand“ vorgenommen. Das Echtzeitsystem umfasst die Subsysteme „Prüfstandsregelung“, „HiL-Lenksystem“ sowie „Fahrzeugmodell“, deren Wechselwirkungen nachfolgend erläutert werden.